Rückkühlung

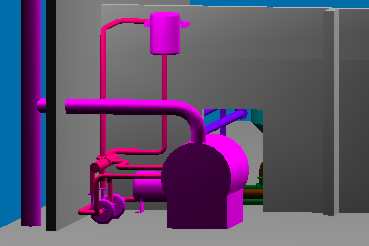

Nach der Drucksterilisation müssen die unter Druck stehenden

Abfälle wieder auf den atmosphärischen Druck entspannt

werden. Die Entspannung erfolgt in einem separaten

Entspannungsbehälter, in dem die freiwerdende

Verdampfungsenthalpie zurückgewonnen werden kann.

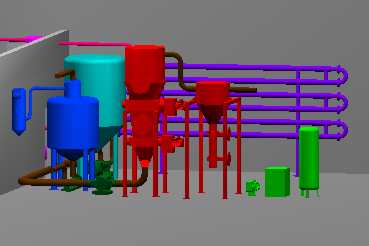

Flashverdampfer zur

Gewinnung der Wärme aus den Substraten:

Bei diesem Verfahren wird das Substrat auf einem entsprechenden

Druckniveau, ggf. auch bei deutlichem Unterdruck, entspannt. Der dabei

frei werdende Dampf wird aufgefangen und die enthaltene Energie z.B.

für Heizzwecke abgeführt. Der Vorteil bei dieser

Verfahrensweise liegt darin, dass das Wasser aus dem Dampf je nach

Konstellation wieder weitestgehend aus dem Substrat entfernt wird. Der

apparative Aufwand ist relativ hoch.

Bei Kühlern über

verschieden geartete Wärmetauscher:

Hierbei wird die in den Substraten enthaltene Energie direkt auf

Kühl- bzw. Heizwasser übertragen. Diese Energie kann dann

für unterschiedliche Zwecke flexibel auf der Anlage genutzt

werden. Möglicherweise in das Substrat eingetragener Dampf bleibt

darin enthalten.

Mischen mit anderen Substraten im Mischkühler:

In dem Mischkühler werden Substrate, wie z. B. Gülle,

Schlempe oder Maischwasser, mit den sterilisierten heißen

Substraten vermischt und die Wrasen eingebunden. Sofern ausreichend

kühle Substrate zur Verfügung stehen, kann das Mischsubstrat

dann in die Fermenter gegeben werden. Bei diesem Verfahren

bleiben die Wasseranteile des Dampfes in den Substraten und der

Feststoffgehalt sinkt geringfügig. Dem gegenüber steht

eine deutlich einfache Verfahrens- und Betriebstechnik.

|